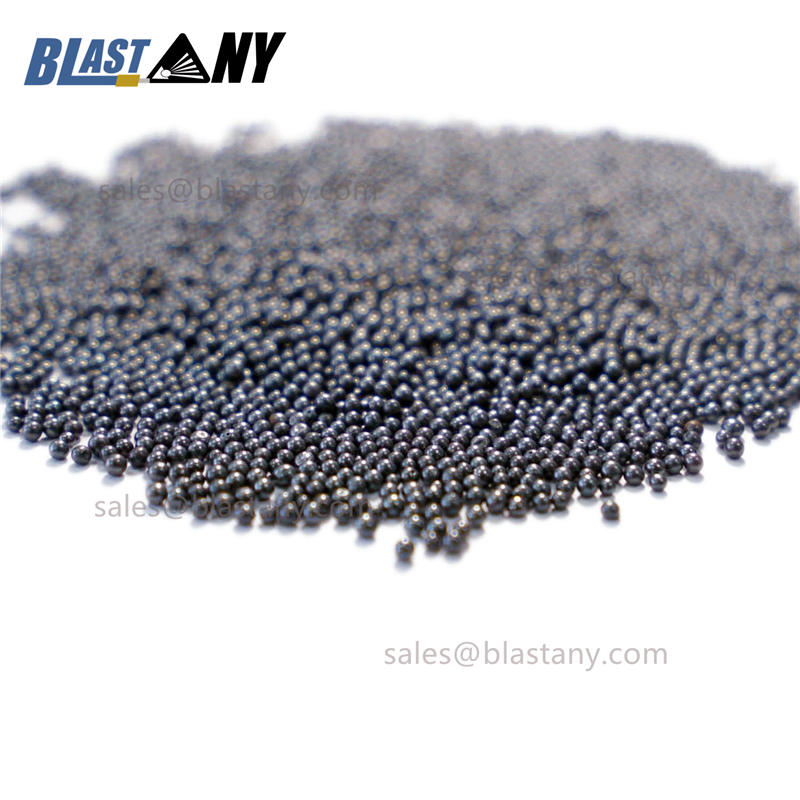

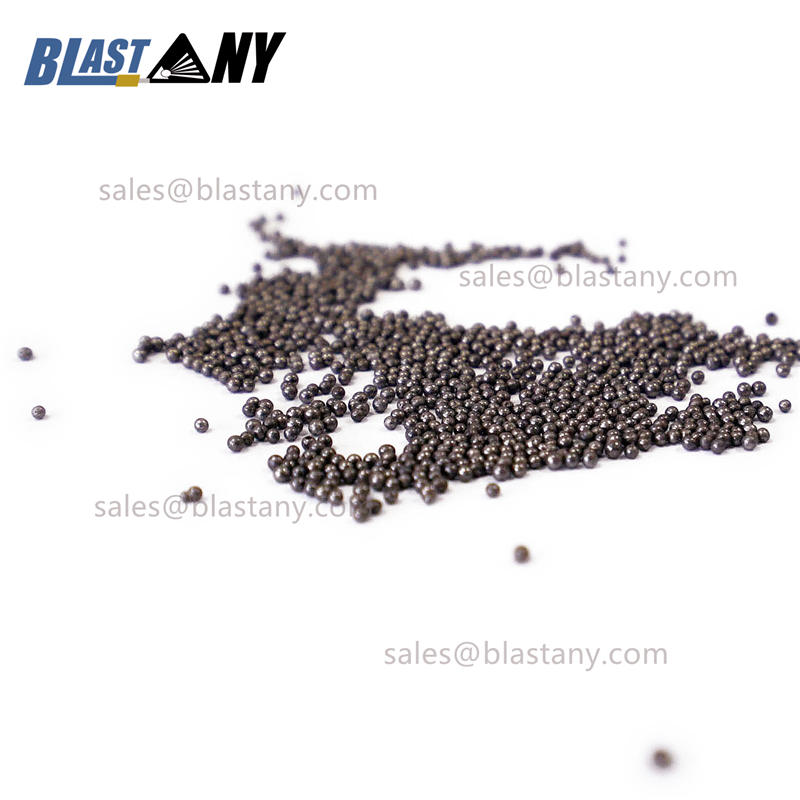

Granalla de acero fundido de alta calidad con alta resistencia al desgaste.

Introducir

La granalla de acero Junda se fabrica fundiendo chatarra seleccionada en un horno de inducción eléctrica. La composición química del metal fundido se analiza y controla estrictamente mediante un espectrómetro para cumplir con la especificación de la norma SAE. El metal fundido se atomiza y se transforma en partículas redondas, para posteriormente templarse y revenerse mediante un proceso de tratamiento térmico para obtener un producto de dureza y microestructura uniformes, tamizado por tamaño según la especificación de la norma SAE.

Los perdigones de acero industriales de Junda se dividen en cuatro: perdigones de acero fundido estándar nacional, que contienen perdigones de acero fundido al cromo, pastillas para acero con bajo contenido de carbono y acero inoxidable. Incluyen perdigones de acero fundido estándar nacional que cumplen completamente con los requisitos estándar nacionales de contenido de elementos en la producción, y el elemento de perdigones de acero fundido al cromo se basa en el estándar nacional de bolas de acero y agrega un proceso de fundición de ferrocromo y ferromanganeso en los elementos de producción, lo que hace que Owen dure más; Proceso de producción de perdigones de acero con bajo contenido de carbono y perdigones de acero estándar nacional, pero la materia prima es acero con bajo contenido de carbono y menor contenido de carbono; Los perdigones de acero inoxidable se producen mediante un proceso de conformado por atomización y las materias primas son acero inoxidable, 304, 430, etc.

Este tipo de granalla está diseñada para su uso en procesos de granallado y chorreado con aire comprimido. Se utiliza principalmente en metales no ferrosos como aluminio, aleaciones de zinc, aceros inoxidables, bronce, latón, cobre, etc.

Con su amplia gama de granulometrías, se utiliza para procesos de limpieza, desbarbado, compactación, granallado y acabados en general, en todo tipo de piezas, sin contaminar su superficie con polvos ferrosos que deterioran y modifican el color de los metales tratados. para el proceso de envejecimiento del mármol y granito.

Aplicación industrial

Granallado de acero

Limpieza con granalla de acero de la arena de fundición y arena quemada de la pieza fundida para hacer que la superficie tenga una buena limpieza y la rugosidad requerida, de modo que pueda ser beneficiosa para el procesamiento y recubrimiento posteriores.

Granalla de acero fundido para preparación de superficies de placas de acero

Limpieza de la capa de óxido, herrumbre y otras impurezas de granallado de acero fundido, y luego utilizando una aspiradora o aire comprimido purificado para limpiar la superficie de los productos de acero.

Granalla de acero utilizada para maquinaria de ingeniería

Las granallas de acero utilizadas para la limpieza de maquinaria pueden eliminar eficazmente el óxido, la escoria de soldadura y la película de óxido, eliminar la tensión de soldadura y aumentar la fuerza de unión básica entre el revestimiento de eliminación de óxido y el metal, mejorando así en gran medida la calidad de eliminación de óxido de las piezas de repuesto de maquinaria de ingeniería.

Tamaño de granalla de acero para limpieza de placas de acero inoxidable

Para lograr un tratamiento de superficie de placa de acero inoxidable limpio, luminoso y con un pulido exquisito, se deben seleccionar los materiales abrasivos adecuados para eliminar las incrustaciones de la superficie de acero inoxidable laminado en frío.

Según los diferentes grados, la superficie del acero inoxidable requiere la selección de abrasivos de diferentes diámetros y proporciones para su procesamiento. En comparación con el proceso químico tradicional, este puede reducir el costo de limpieza y lograr una producción ecológica.

Medios de granallado de acero para la anticorrosión de tuberías

Las tuberías de acero requieren un tratamiento superficial para reforzar su resistencia a la corrosión. Mediante granalla de acero, el granallado pule, limpia y elimina el óxido, y los accesorios alcanzan el grado de eliminación de óxido y la profundidad de grano requeridos. Esto no solo limpia la superficie, sino que también garantiza la adhesión entre la tubería de acero y el revestimiento, logrando así un buen efecto anticorrosivo.

Refuerzo mediante granallado de acero

Las piezas metálicas que funcionan en condiciones de carga cíclica y están sujetas a la acción de tensiones cíclicas necesitan un proceso de fortalecimiento por granallado para mejorar la vida útil por fatiga.

Ámbitos de aplicación de la granalla de acero fundido

El granallado de acero se utiliza principalmente para reforzar piezas cruciales como resortes helicoidales, ballestas, barras torcidas, engranajes, piezas de transmisión, cojinetes, árboles de levas, ejes doblados, bielas, etc. Al aterrizar un avión, el tren de aterrizaje debe soportar fuertes impactos, por lo que requiere un tratamiento de granallado regular. Las alas también requieren un tratamiento periódico de liberación de tensiones.

Parámetros técnicos

| Proyecto | Normas nacionales | Calidad | |

| Composición química% | C | 0,85-1,20 | 0,85-1,0 |

| Si | 0,40-1,20 | 0,70-1,0 | |

| Mn | 0,60-1,20 | 0,75-1,0 | |

| S | <0,05 | <0,030 | |

| P | <0,05 | <0,030 | |

| Dureza | perdigones de acero | HRC40-50 HRC55-62 | HRC44-48 HRC58-62 |

| Densidad | perdigones de acero | ≥7,20 g/cm3 | 7,4 g/cm3 |

| Microestructura | Martensita templada o troostita | Organización de compuestos de bainita y martensita templada | |

| Apariencia | Esférico Partículas huecas <10% Partícula de grieta <15% | Esférico Partículas huecas <5% Partícula de grieta <10% | |

| Tipo | S70, S110, S170, S230, S280, S330, S390, S460, S550, S660, S780 | ||

| Embalaje | Cada tonelada en un pallet separado y cada tonelada dividida en paquetes de 25KG. | ||

| Durabilidad | 2500~2800 veces | ||

| Densidad | 7,4 g/cm3 | ||

| Diámetro | 0,2 mm, 0,3 mm, 0,5 mm, 0,6 mm, 0,8 mm, 1,0 mm, 1,2 mm, 1,4 mm, 1,7 mm, 2,0 mm, 2,5 mm | ||

| Aplicaciones | 1. Limpieza con chorro de arena: se utiliza para la limpieza con chorro de arena de piezas fundidas, fundición a presión, forja, eliminación de arena de piezas fundidas, placas de acero, acero tipo H y estructuras de acero. 2. Eliminación de óxido: Eliminación de óxido de piezas fundidas, forjadas, placas de acero, acero tipo H, estructuras de acero. 3. Shot peening: Granallado de engranajes y piezas tratadas térmicamente. 4. Granallado: Granallado de perfiles de acero, tableros de barcos, tableros de acero, material de acero, estructura de acero. 5. Pretratamiento: Pretratamiento de superficie, tablero de acero, perfil de acero, estructura de acero, antes de pintar o recubrir. | ||

Distribución del tamaño de los perdigones de acero

| Granalla de acero estándar SAE J444 | Pantalla No. | In | Tamaño de la pantalla | |||||||||||

| S930 | S780 | S660 | S550 | S460 | S390 | S330 | S280 | S230 | S170 | S110 | S70 | |||

| TODOS pasan | 6 | 0.132 | 3.35 | |||||||||||

| Todos pasan | 7 | 0.111 | 2.8 | |||||||||||

| 90% mínimo | Todos pasan | 8 | 0.0937 | 2.36 | ||||||||||

| 97% mín. | 85% mín. | Todos pasan | Todos pasan | 10 | 0.0787 | 2 | ||||||||

| 97% mín. | 85% mín. | 5% máximo | Todos pasan | 12 | 0.0661 | 1.7 | ||||||||

| 97% mín. | 85% mín. | 5% máximo | Todos pasan | 14 | 0.0555 | 1.4 | ||||||||

| 97% mín. | 85% mín. | 5% máximo | Todos pasan | 16 | 0.0469 | 1.18 | ||||||||

| 96% mín. | 85% mín. | 5% máximo | Todos pasan | 18 | 0.0394 | 1 | ||||||||

| 96% mín. | 85% mín. | 10% máximo | Todos pasan | 20 | 0.0331 | 0,85 | ||||||||

| 96% mín. | 85% mín. | 10% máximo | 25 | 0.028 | 0,71 | |||||||||

| 96% mín. | 85% mín. | Todos pasan | 30 | 0.023 | 0.6 | |||||||||

| 97% mín. | 10% máximo | 35 | 0.0197 | 0.5 | ||||||||||

| 85% mín. | Todos pasan | 40 | 0,0165 | 0.425 | ||||||||||

| 97% mín. | 10% máximo | 45 | 0.0138 | 0.355 | ||||||||||

| 85% mín. | 50 | 0.0117 | 0.3 | |||||||||||

| 90% mín. | 85% mín. | 80 | 0.007 | 0,18 | ||||||||||

| 90% mín. | 120 | 0.0049 | 0,125 | |||||||||||

| 200 | 0,0029 | 0.075 | ||||||||||||

| 2.8 | 2.5 | 2 | 1.7 | 1.4 | 1.2 | 1 | 0.8 | 0.6 | 0.4 | 0.3 | 0.2 | GB | ||

Pasos de producción

Materia prima

Formando

El secado

Cribado

Selección

Templado

Cribado

Paquete

Categorías de productos